Die Anzahl von Steckverbindern auf einer Leiterplatte nimmt immer weiter zu. Da sie meist an den Kanten der Leiterplatte angeordnet sind, rücken sie immer dichter zusammen. Im Falle einer Reparatur kann es eine Herausforderung werden, ohne umliegende Bauteile zu beschädigen, beispielsweise Stecker sicher ein- und auszulöten.

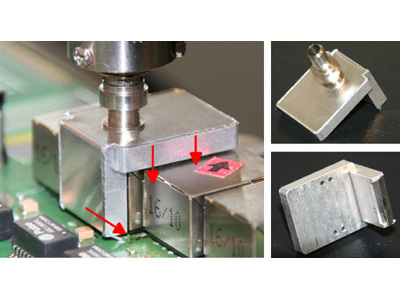

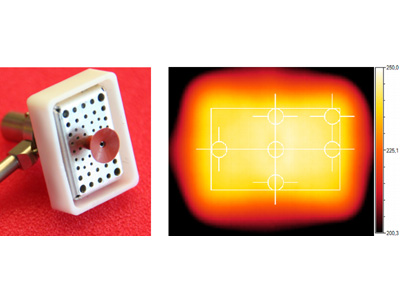

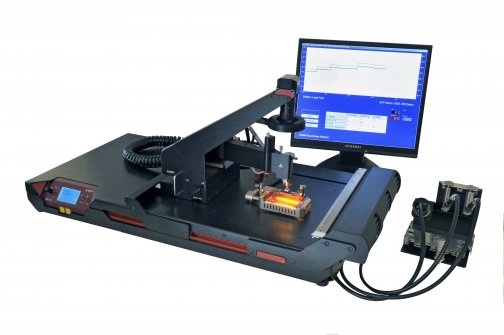

Einzig mit Lötwerkzeugen und Heißgastechnologie lässt sich Wärme zum Aufschmelzen genau an die entscheidenden Orte führen. Die Firma MARTIN setzt präzise regelbare Heißgasquellen ein und entwickelt bereits seit Jahren applikationsbezogene Lötwerkzeuge. Die Wärmeverteilung auf dem Bauteil wird bei MARTIN mit Infrarotmesstechnik geprüft, optimiert und dokumentiert. Das Ergebnis sind noch bessere Löt-Werkzeuge, mit denen z.B. BGA Bauteile optimal in das flüssige Lot einschwimmen. Durch das spezifische Design des Lötwerkzeugs kann aber auch auf ungleichmäßig verteilte Kupferstrukturen unterhalb des Padlayouts Einfluss genommen werden.

Mag beim Auslöten empfindlicher SMT-Stecker der Einfluss von Wärme noch verhältnismäßig gering sein, so ist es doch zu vermeiden, dass die feinen Kunststoffgehäuse beim Einlöten durch zu viel Wärme Schaden nehmen. Das perfekte Wärmemanagement eines Werkzeugs ist für gute Reparaturqualität gerade bei Steckern entscheidend.

Um SMT-Bauteile (z.B. Flash bei PoP oder QFN) schnell und sicher abnehmen zu können, nutzt MARTIN eigene Vakuumsauger-Technologie für Lötwerkzeuge. In jedem Fall lohnt es sich - auch bei scheinbar unlösbaren Aufgaben - mit den Technikern von MARTIN Kontakt aufzunehmen.

Lötwerkzeuge für Stecker Rework

Wessling, 15. April 2012.

IR-Messtechnik beim Design und der Optimierung von Heißgas Lötwerkzeugen bringt mehr Prozesssicherheit und ermöglicht schwierige Aufgaben.